FEM(有限要素法)による塑性加工のシミュレーション解析

シミュレーション解析でわかること

情報・生産技術部 設計試作グループでは、FEM(有限要素法:Finite Element Method)を用いた、塑性加工のシミュレーション解析を実施しました。

より良い成形品を得るためには、成形プロセスの情報を把握し評価することが重要となります。

しかし実機による試作実験では、成形中の製品の材料内部のひずみや応力分布など測定することは困難です。

また鍛造や板材プレスでは素材の変形の様子も金型内で隠れて観察することはできません。

FEM解析は、材料を多数(有限個)の要素に分割し、その頂点(接点)における変位を求め、それからの値や要素内の応力やひずみを計算し、成形中の材料の変形や金型の挙動を予測します。金型形状や加工条件、材料などが容易に変更でき、実機試作前に、成形品や金型、加工状態の良し悪しが把握できます。

FEM解析をうまく活用すれば、試作実験の減少、金型成形品の、新規工法の開発、製品設計の効率化ができ、製造リードタイムの減少、コストダウンが図れます。

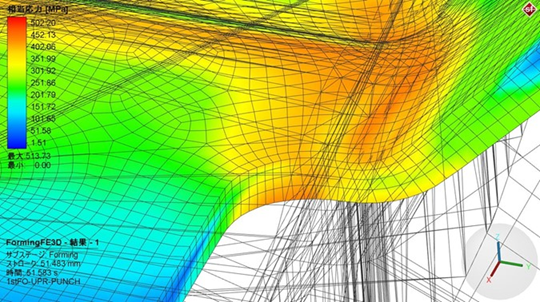

(1)板材プレスの成形品と金型形状の改善

複雑な形状を持つ板材成形品では、金型成形時にブランク各部の応力分布が変化して、割れやしわ、スプリングバックが発生し問題となります。

シミュレーション解析により、フランジ割れ部を推定し、金型形状を変更し、成形品の割れ防止に役立てました。

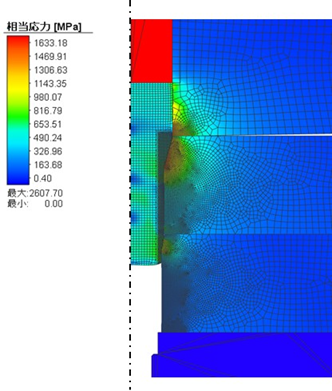

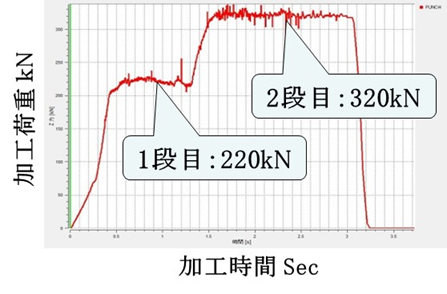

(2)段付きシャフトの鍛造成形シミュレーション

前方押出の金型の段付き部(絞り込み部)の応力解析と、加工荷重を求めました。解析より、段付き部の角度1段目15度、2段目10度の金型形状が、最も加工荷重が低い結果となり、この設計値を基に実機試作しました。

※戦略的基盤技術高度化支援事業「サーボプレスとCAEの高度利用により、中~小ロット生産に対応したボンデフリーの分流冷間鍛造技術開発」の研究開発成果

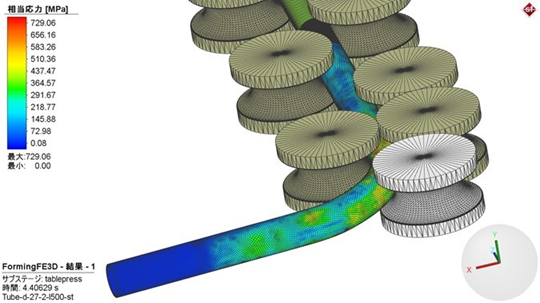

(3)チューブの曲げ加工の成形シミュレーション

チューブの曲げ加工では、曲り管のスプリングバックや、断面変形(へん平)、しわや割れなどの成形不良が問題となります。チューブの曲げ加工の解析結果より、成形不良を抑制する改善方法が検討できました。シミュレーション結果を曲げ型レスで曲げ半径とへん平がコントロールできる加工法の開発に役立てました。

※公益財団法人金型技術振興財団研究開発助成:「曲げ半径と断面形状を同時に制御するフレキシブル曲げ加工法及び適正金型の開発」の研究成果

ご利用を希望される方へ

このページのご紹介内容は、技術開発受託(受託研究)でご利用いただけます。

詳細はお問い合わせください。

関連リンク

ご活用いただける業種、分野等

今回のFEM(有限要素法)による塑性加工のシミュレーション解析の事例については、

プレス、板金、曲げ加工など塑性加工による製品部品を扱う金属加工業の方にお勧めします。

・成形部品のシミュレーション

・試作、加工パラメータ変更時のシミュレーション

・加工中材料の変形挙動の把握

・製品設計や工程設計および金型設計

・製造時の成形品の不具合対策

などにご利用ください。

- 塑性加工法(冷間/熱間鍛造、板材成形、せん断加工)の専用モジュールを有し、銅材から金型材まで金属材料の冷間/温間/熱間鍛造、板材成形、せん断加工の塑性加工法に応じたシミュレーション解析の支援が可能です。

- 所有の材料試験機より得られた材料物性値より、実製品の材料に対応した数値解析が行え、試作後の形状測定、強度、疲労試験などの評価まで一連の技術支援が可能です。

材料 金属、材料共通|技術分野 試作加工・製造|分析・試験・評価法 シミュレーション

- この分析事例に関連するお問い合わせ

- 担当:情報・生産技術部 設計試作グループ