振動試験機を用いた溶接パイプの疲労特性評価

振動試験機を用いて、溶接継手の曲げに対するS-N曲線を短期間で作成する方法を開発しました。

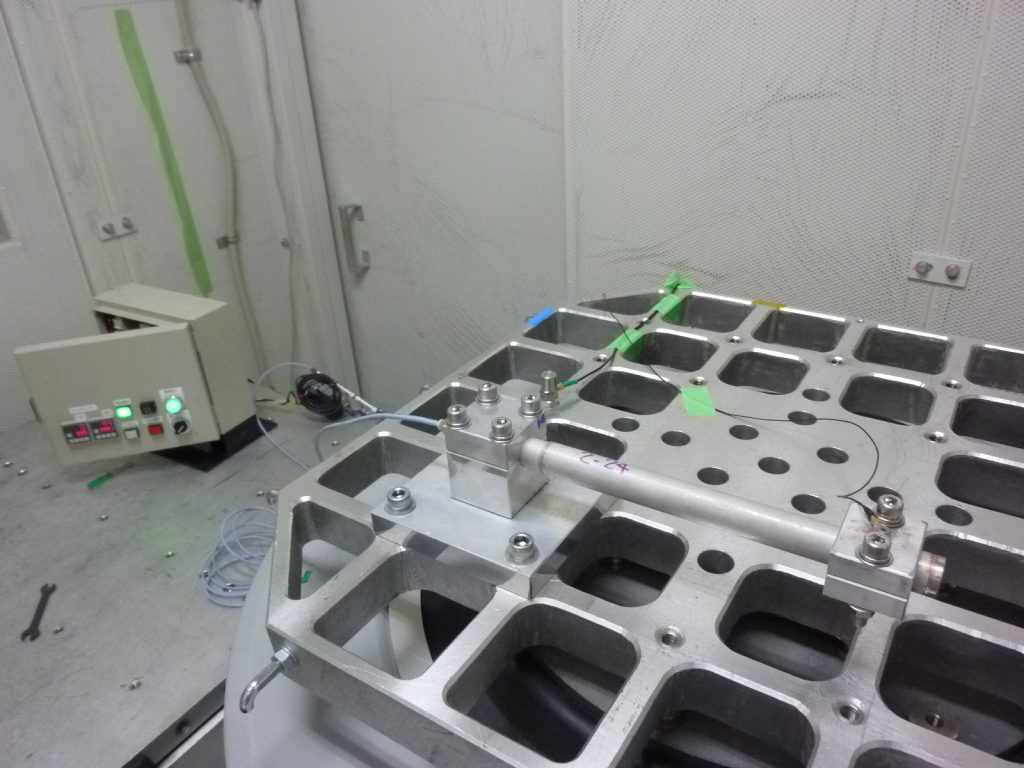

溶接パイプの疲労特性は、普及型の電気油圧サーボ式疲労試験機を用いて評価するのが一般的ですが、通常多くの時間がかかります。そこで、高い周波数での加振が可能な振動試験機を活用することを考えました。

溶接パイプの管継手の溶接方法はファイバーレーザ溶接及びTIG溶接したものを対象としました。

振動試験では試験体に作用する力は加振中の慣性力のみであるため、負荷応力の範囲を大きくすることが課題でした。そこで、試験体はカンチレバー形状として先端に付加質量を設け、また曲げ一次モードの共振特性を利用することにしました。

分析結果

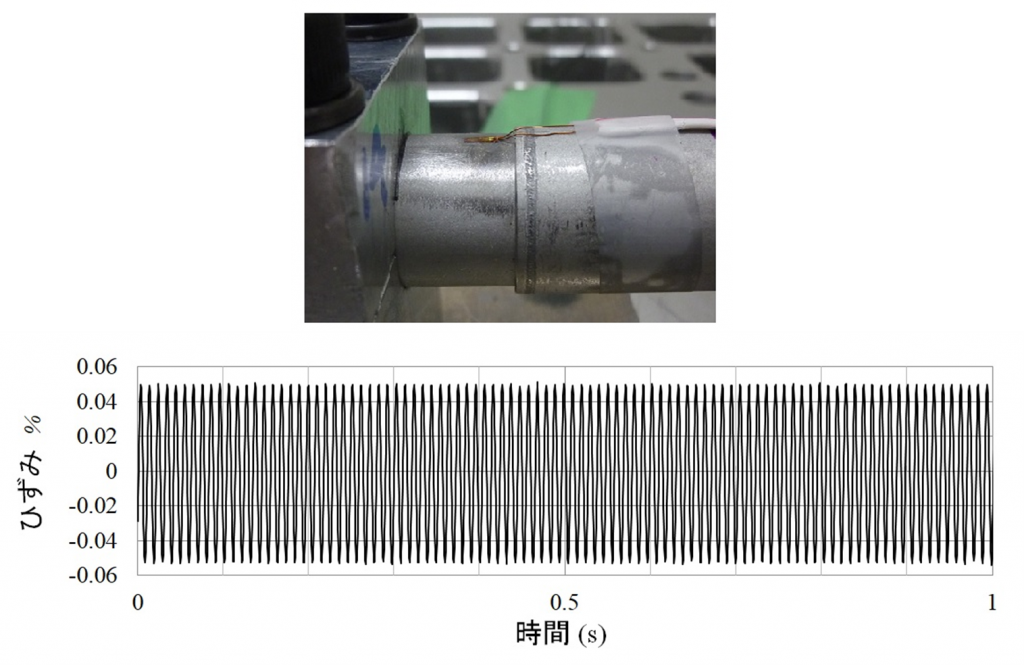

まず、この方法で十分な負荷応力が得られるか検証しました。

これは周波数97Hz、加速度160m/s2で加振した時のひずみの結果です。応力にすると約100MPa、十分な大きさで一定の交番応力が得られていることがわかりました。

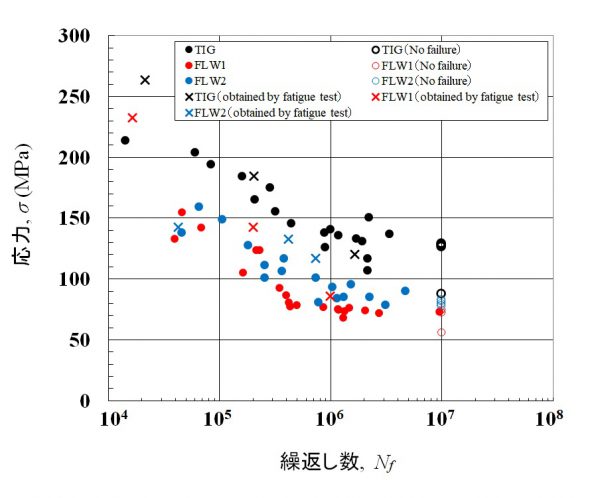

この方法で振動試験を実施して、加速度と損傷までの繰返し数の関係、加速度と応力の関係を求めました。これらの関係を用いて、S-N曲線を作成しました。

この方法の妥当性を検討するため、疲労試験機による結果を図中×印でプロットしました。本手法により求めた疲労特性は、疲労試験機による結果とよい相関が確認できました。

疲労試験の試験周波数は通常、10Hz前後のため、約10倍の高速化が得られました。

これにより、溶接方法の違いを短期間で比較評価することが可能となりました。

材料 金属|技術分野 耐久性・疲労特性|分析・試験・評価法 音・振動、疲労試験

- この分析事例に関連するお問い合わせ

- 担当:機械・材料技術部 機械計測グループ